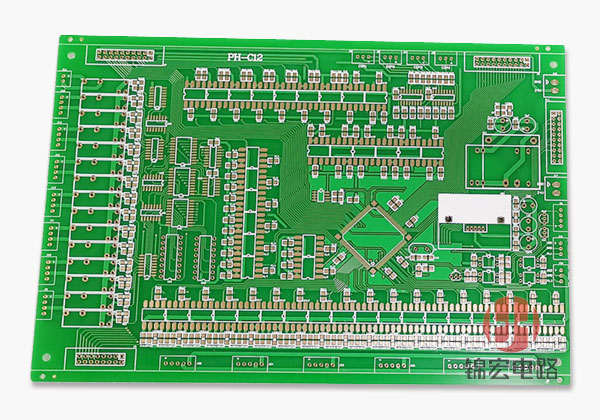

改善PCB板蚀刻引起短路的方法

短路对线路板厂造成的危害相当大,蚀刻不净是引起电线路板短路的一个重要原因,寻找改善蚀刻工艺以减少短路的方法是线路板厂必须经历的过程,特别是在印刷线路板制造工艺过程中,蚀刻工艺的要求亦愈来愈精细。

短路对线路板厂造成的危害相当大,小到烧掉元器件,大到PCB报废。我们只有尽量避免短路产生,必须把握生产每一个步骤,检查时不放过每一个可疑点。在蚀刻工艺中,通常会引起线路板短路的方面有:蚀刻药水参数控制不当、整板电镀铜时电镀层厚薄不均匀,导致蚀刻不干净。蚀刻yao水参数控制的好坏直接影响电路板到蚀刻的质量,以下是深圳线路板厂蚀刻液的具体分析:

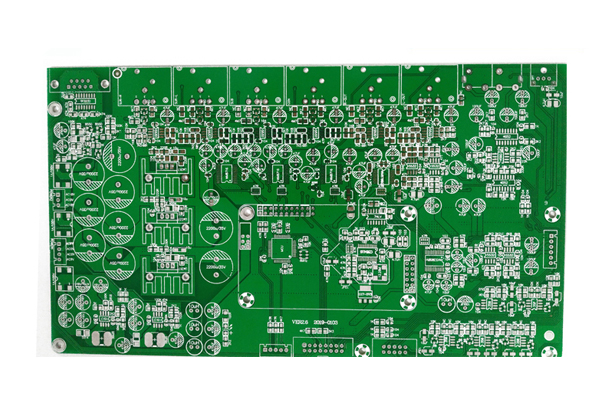

1.PH值:控制在8.3~8.8之间,如果PH值低了,溶液将变成粘稠状态,颜色偏白色,蚀板速率下降 ,这种情况容易引起侧腐蚀,主要通过添加氨水来控制PH值。

2.氯离子:控制在190~210g/L之间,主要通过蚀刻盐对氯离子含量进行控制,蚀刻盐是由氯化铵和 补充剂组成的。

3.比重:主要通过控制铜离子的含量来对比重进行控制,一般将铜离子含量控制在145~155g/L之间 ,每生产一小时左右进行检测一次,以确保比重的稳定性。

4.温度:控制在48~52℃,如果温度高了氨气挥发快,将造成pH值不稳定,且蚀刻机的缸体大部分 都是由PVC材料制作的,PVC耐温极限为55℃,超过这个温度容易造成缸体变形,甚至造成蚀刻机报废,所 以必须安装自动温控器对温度进行有效监控,确保其在控制范围之内。

5.速度:一般根据板材底铜的厚度调整合适的速度。

为了达到以上各项参数的稳定、平衡,建议配置自动加料机,以控制好子液的各项化学成份, 使蚀刻液的成份处于比较稳定的状态。

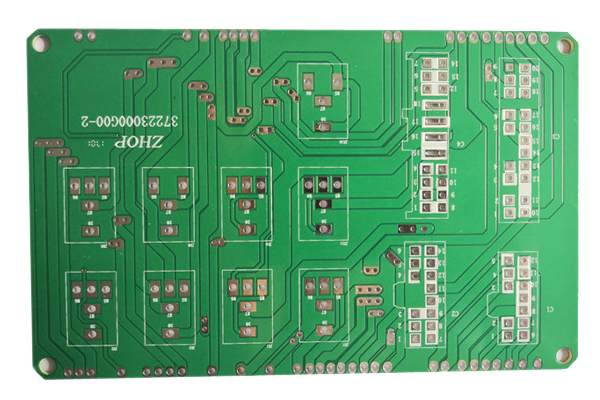

整板电镀铜时电镀层厚薄不均匀,导致蚀刻不干净的改善方法。

1.全板电镀时尽量实现自动线生产,同时根据孔面积的大小,调整好单位面积的电流密度(1.5~2.0A/dm2),电镀时间尽量保持一致,飞巴保证满负荷生产,同时增加阴、阳极挡板,制定“电镀边 条”的使用制度,以减少电位差。

2.全板电镀如果是手动线生产,则板大的需要采用双夹棍电镀,尽量使单位面积的电流密度保持一 致,同时安装定时报警器,确保电镀时间的一致性,减少电位差

热门产品:

热门产品: