发布日期:2020年02月25日 浏览次数:

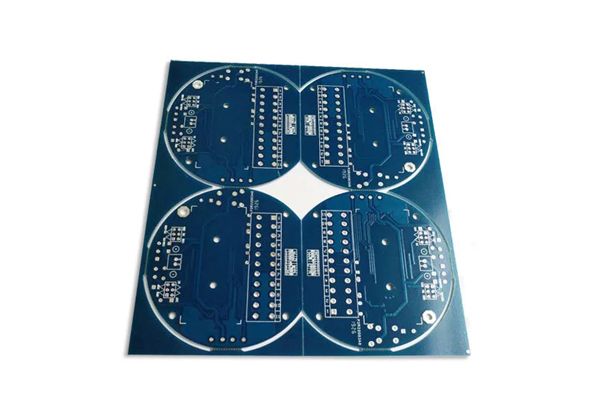

由于电子产品需要精密的技术和一定的环境与安全适应性,从而促使了PCB板电镀技术的长足进步。在PCB多层线路板电镀时,有机物和金属添加剂化学分析越来越复杂,化学反应过程越来越精确。

但即使如此,PCB多层线路板电镀时仍然会不时的出现板边烧焦的问题发生,那么问题发生的根源是什么呢?

PCB多层线路板电镀时板边烧焦的原因大致是:

(1)电流密度太高

每种镀液有它最佳的电流密度范围。

电流密度过低,镀层晶粒粗化,甚至不能沉积镀层。电流密度提高时,阴极极化作用增大,从而使镀层致密,镀速升高。但电流密度过大,镀层会被烧黑或烧焦;

(2)锡铅阳极太长

阳极过长而工件过短时,工件下端电力线过于密集,易烧焦;水平方向上阳极的分布远长于工件横向放置的长度时,工件两头电力线密集,易烧焦。

(3)锡铅金属含量不足

金属含量不足,电流稍大,H+易乘机放电,镀液本体扩散与电迁移速度变低,从而导致烧焦情况发生。

(4)添加剂不足

简单盐电镀时,若添加剂加入过多,吸附产生的添加剂膜层过厚,主盐金属离子难于穿透吸附层放电,但H+是体积很小的质子,易于穿透吸附层放电析氢,镀层容易烧焦。另外,添加剂过多还有其他副作用,所以任何添加剂、光亮剂都必须坚持少加勤加的原则。

(5)槽液循环或搅拌不足

搅拌是提高对流传质速度的主要手段。采用阴极移动或旋转,可使工件表面液层与稍远处镀液间出现相对流动;搅拌强度越大,对流传质效果越好。搅拌不足时,表面液流动不均,从而导致镀层烧焦。

另外,导致烧焦情况的原因还有

有机物污染;金属杂质污染;镀层中铅量过多;阳极泥落入槽内;氟硼酸水解产生氟化铅粒子的附着

截屏,微信识别二维码

客服QQ:168384831

(点击QQ号复制,添加好友)